【ポルシェ初!】911GT2RS専用ピストンを3Dプリンタにて生成!10%の軽量化と30馬力アップで大幅なパフォーマンスアップに

ポルシェのエンジンに3Dプリンタ技術が採用されていなかったのは驚き

ポルシェのハイパフォーマンスモデル911GT2RS(Porsche 911 GT2 RS)に使用されるピストンが、同社の革新的な設計技術と製造方法により大幅に改良され、更にトータルパフォーマンスを向上させることが可能になることが明らかとなりました。

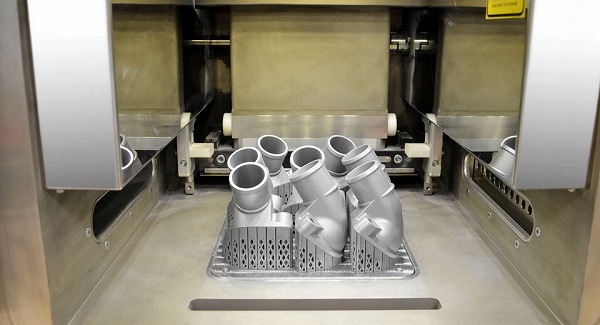

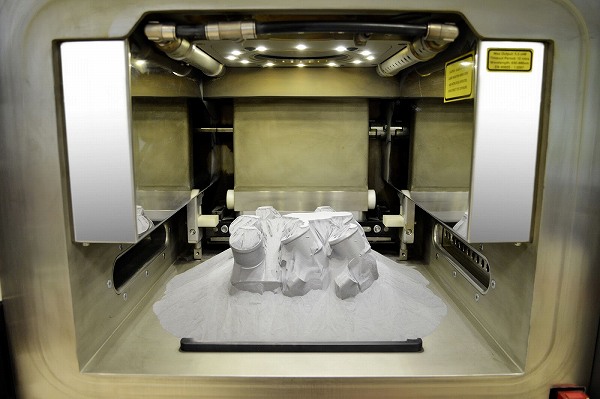

具体的には、911GT2RSに使用されている各ピストンを3Dプリンタ技術にて生成することにより、重量を10%削減することに加え、シリンダーにて発生する荷重の最適化や、標準のピストンでは不可能だった冷却ダクトの統合による効率面の向上が可能になっているとのこと。

もちろん重量の軽量化や最適化に伴い、エンジン速度の向上と温度負荷の低減も可能になっているので、従来搭載される排気量3.8L 水平対向6気筒ツインターボエンジンはそのままに、最高出力700ps→730ps/最大トルク750Nmを発揮と、エンジン出力は+30ps向上し、0-100km/hの加速時間も2.5秒以下にて到達するそうです。

911GT2RSを基軸に、他のラインナップモデルでも3Dプリンタ技術が流用されていく可能性も

なお、ポルシェとしては3Dプリンタ技術を使ったピストン生成は全くの初めてであり、今回の技術を更に応用することで量産モデルへと順次流用していく考えを示しています。

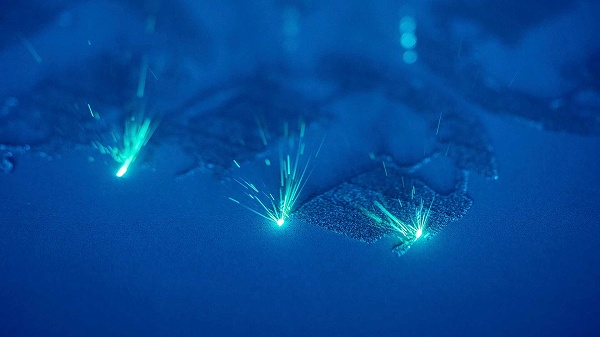

今回の3Dプリンタ技術は、Mahle社とTrumpf社との共同にて取り組み、高純度金属粉末の表面を過熱及び溶融して、形状を整えるレーザー金属溶融プロセスを使用し911GT2RSの形状に適したものに仕上げられています。

ちなみにポルシェは、ピストンの3Dプリンタ化だけでなく、2020年5月にも911/718専用バケットシートの一部に3Dプリンタ技術を活用したり、更には959のクラッチのリリースレバーや既に生産終了しているパーツを復活させるなど、この技術に関してはかなり前向きに進展させているようです。

メルセデスも3Dプリンタ技術を用いた金属製スペアパーツの生成に成功している

3Dプリンタを用いたパーツ生成といえば、2017年にメルセデスベンツが世界初となる金属製スペアパーツを3Dプリンタにて生成し、厳しい品質保証プロセスに合格したことを発表していました。

3Dプリンタといえば、プラスチック生成が基本的な製造ベースとなっていましたが、メルセデスはアルミニウムからパーツを3Dプリントし、プロセスの改善を繰り返してようやくウニモグ(多目的作業用自動車の略号法)のサーモスタットカバーを生成することに成功。

メルセデスが公開している画像は、あくまでも多目的作業用自動車専用の3Dプリンタ製品ではあるものの、今後メルセデスベンツやAMGといった一般車両にも展開されると予想され、最新車両はもちろんのこと、旧車・クラシックカーといったパーツの取得が難しい個体にも適応可能な最先端技術として重宝されると思います。

これについて、メルセデスベンツ・トラックの顧客サービス&パーツマーケティング&オペレーション責任者であるAndreas Deuschle氏も「ワークショップでのスペアパーツの入手は、個体が古いもの・入手しにくいもの関係なく、ユーザにとっては必要不可欠なもの。3Dプリンタ技術の特別付加価値は、スペアパーツやスペシャルパーツを製造する際に、スピードとフレキシブル性を大幅に向上させることができる。これにより、一連の生産が終了しても、ユーザがスペアパーツを希望すれば、迅速且つ魅力的な価格にて提供することができる」と、同様のコメントをしており、自動車業界の革命を引き起こすきっかけとして、更なる活躍を呼ぶかもしれません。

☆★☆911GT2RS関連記事5選はコチラ!☆★☆

Reference:motor1.com